Gestão / Artigos

6 indicadores de qualidade essenciais e como melhorá-los

Descubra 6 indicadores de qualidade essenciais, como os medir e como os melhorar de forma prática.

10 Minutos de leitura

10 Minutos de leitura

2023-03-09 19:11:48

Medir os indicadores de qualidade críticos para sua empresa pode ser um desafio, mas é necessário para melhorar todos os dias e atingir um nível de excelência operacional. Aqui estão 6 KPIs que todas as organizações deviam acompanhar – e o que fazer para corrigir desvios.

1. Taxa de rejeição

Este indicador de qualidade mede a porcentagem de produtos que são rejeitados durante o processo de produção devido a falhas de qualidade. A taxa de rejeição pode ser medida dividindo o número de produtos rejeitados pelo número total de produtos produzidos. Para melhorar a taxa de rejeição, é importante identificar as causas e tomar medidas para corrigir os problemas. Entre as causas mais comuns de rejeição destacam-se as falhas em garantir as condições de conservação e as diferenças no tamanho, na cor e no sabor esperados. Os problemas de embalagem, como a disponibilidade do tamanho certo para cada produto, também são comuns. Identificar as causas principais para cada produto é o primeiro passo para as eliminar.

2. Taxa de devolução de produtos

A taxa de devolução de produtos mede a porcentagem que é devolvida pelos clientes. Trata-se do mesmo princípio em relação ao indicador anterior, mas mais grave, pois os problemas são detectados pelo cliente final, e não internamente. Este indicador de qualidade pode ser medido dividindo o número de produtos devolvidos pelo número total de produtos vendidos. Para melhorar a taxa de devolução de produtos, é importante perceber os motivos das devoluções dos clientes, identificar a causa principal e definir ações de melhoria. Algumas das principais causas para as devoluções no setor alimentar são atrasos nas entregas, datas de validade expiradas, incompatibilidade entre o produto e a descrição e envio de produtos incorretos ou danificados.

3. Paragens não planejadas

O tempo de inatividade não planeada designa os períodos em que a produção está parada sem planejamento prévio. Este indicador de qualidade pode ser medido descontando ao tempo de um turno o tempo em que a máquina esteve em funcionamento à velocidade standard, as pausas e as paragens de manutenções planejadas. Conhecer esta métrica é importante para avaliar a qualidade e os custos de manutenção.

Uma das formas de diminuir o tempo de inatividade não planeada é através da metodologia 5S, que permite otimizar o posto de trabalho para ter apenas o que é realmente necessário. Assim, é possível assegurar a estabilidade básica nos postos, detectar mais rapidamente os problemas e até acelerar as intervenções, caso existam falhas. A manutenção preditiva, que antecipa as intervenções nos equipamentos para evitar as falhas antes que elas ocorram, também ajuda a reduzir a frequência e severidade das paragens não programadas. Além disso, preparar os colaboradores para resolver problemas simples faz com que o tempo de inatividade numa área seja mais reduzido.

4. Tempo de ciclo

O tempo de ciclo responde à seguinte pergunta: de quanto em quanto tempo deve ser produzida uma unidade de um certo produto? Por exemplo, se um turno deve produzir 1000 unidades em 8 horas, o tempo de ciclo é de aproximadamente 2 minutos. Isto quer dizer que a cada 2 minutos deverá sair uma unidade com “boa” qualidade. Se a empresa conseguir, estará respondendo à procura. Caso contrário, falhará nas entregas.

Este é tanto um indicador de qualidade como de produtividade que ajuda a definir metas realistas e permite identificar atritos no processo de produção. O tempo de ciclo pode ser reduzido (ou seja, melhorado) mapeando os processos com clareza, apostando na formação dos colaboradores e fazendo atualizações de máquinas e equipamentos.

5. Cobertura de estoque

A cobertura de estoque designa o número de dias que a empresa pode funcionar sem receber mais encomendas dos seus fornecedores. Por exemplo: uma cobertura de 8 dias significa que a empresa pode trabalhar durante este tempo apenas com o que tem dentro de portas, sem parar e sem receber mais matéria-prima. É recomendado ter um nível mínimo de cobertura de alguns dias para lidar com possíveis falhas nas entregas, mas a partir de um certo ponto o estoque em excesso torna-se um problema.

Elevados níveis de estoque – em matérias-primas, em curso ou de produto final – são uma defesa contra ineficiências e falhas no processo de produção. São também uma possível limitação competitiva: uma empresa com 16 dias de cobertura de estoque tem mais capital empatado do que outra com 8 dias de cobertura, um sinal de falta de eficiência e também de qualidade.

Por outro lado, um elevado estoque pode originar novos problemas de qualidade, à medida que os materiais se deterioram – originando quebras e produtos obsoletos e expirados. A cobertura de estoque pode ser otimizada com uma melhor previsão das necessidades, com a melhoria dos processos internos para encurtar o lead-time de produção e com a produção em função das necessidades reais dos clientes.

6. Net Promoter Score

Apesar da medição de todos os indicadores de qualidade, há uma forma simples de saber o que os clientes realmente pensam: perguntar. O Net Promoter Score, ou NPS, é um dos indicadores mais eficazes de medir a experiência do cliente. Tudo começa com uma pergunta: Qual a probabilidade de recomendar a empresa a um amigo ou colega? As respostas são dadas numa escala de 0 a 10 e agrupadas da seguinte forma:

- Os promotores (pontuação de 9 a 10) são entusiastas leais que vão continuar comprando e recomendando para outras pessoas, alimentando o crescimento.

- Os passivos (pontuação de 7 a 8) são clientes satisfeitos, mas sem entusiasmo, vulneráveis às ofertas da concorrência.

- Detratores (pontuação de 0 a 6) são clientes insatisfeitos que podem prejudicar a marca e impedir o crescimento.

Subtraindo a porcentagem de Detratores pela de Promotores, obtém-se o Net Promoter Score, que pode variar de um mínimo de -100 (se cada cliente for um Detrator) a um máximo de 100 (se cada cliente for um Promotor).

Este indicador de qualidade é importante para saber se o cliente repetiria a compra ou se recomendaria o produto, o que é imprescindível para o sucesso do negócio. A melhor forma de o calcular é ir diretamente à fonte, fazendo uma boa pesquisa entre os clientes atuais. Por exemplo, enviando um email automático após a entrega de produtos.

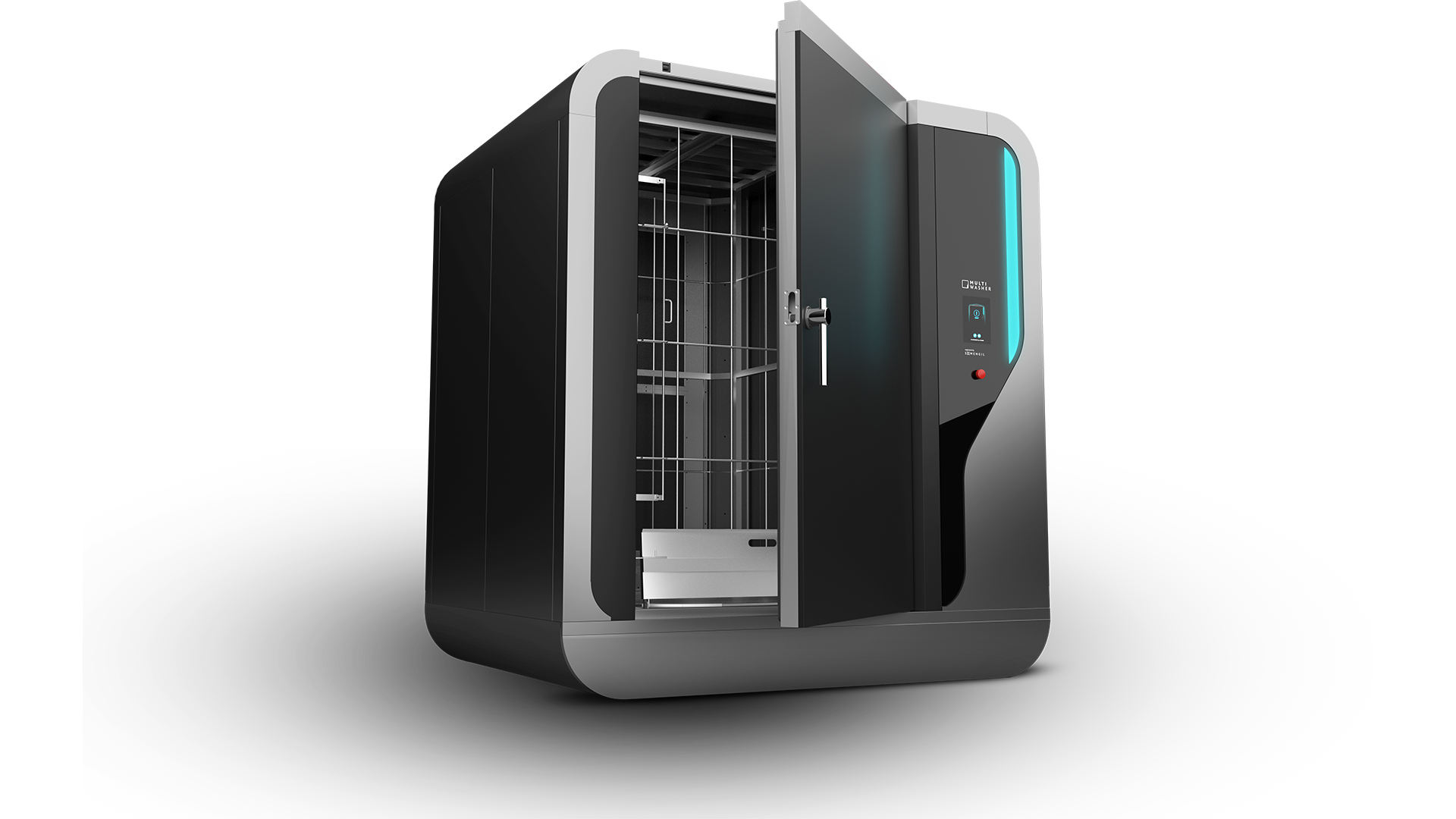

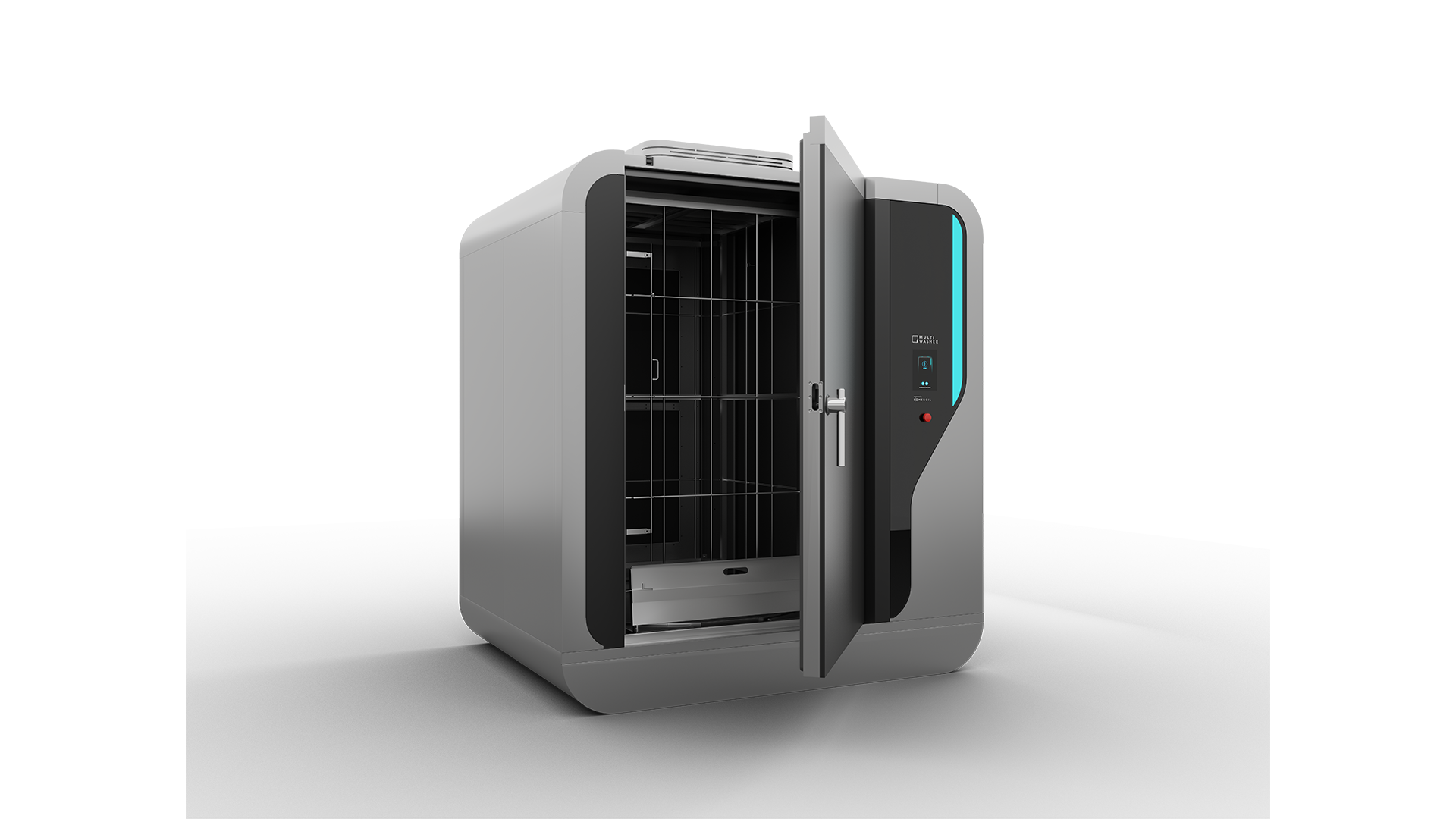

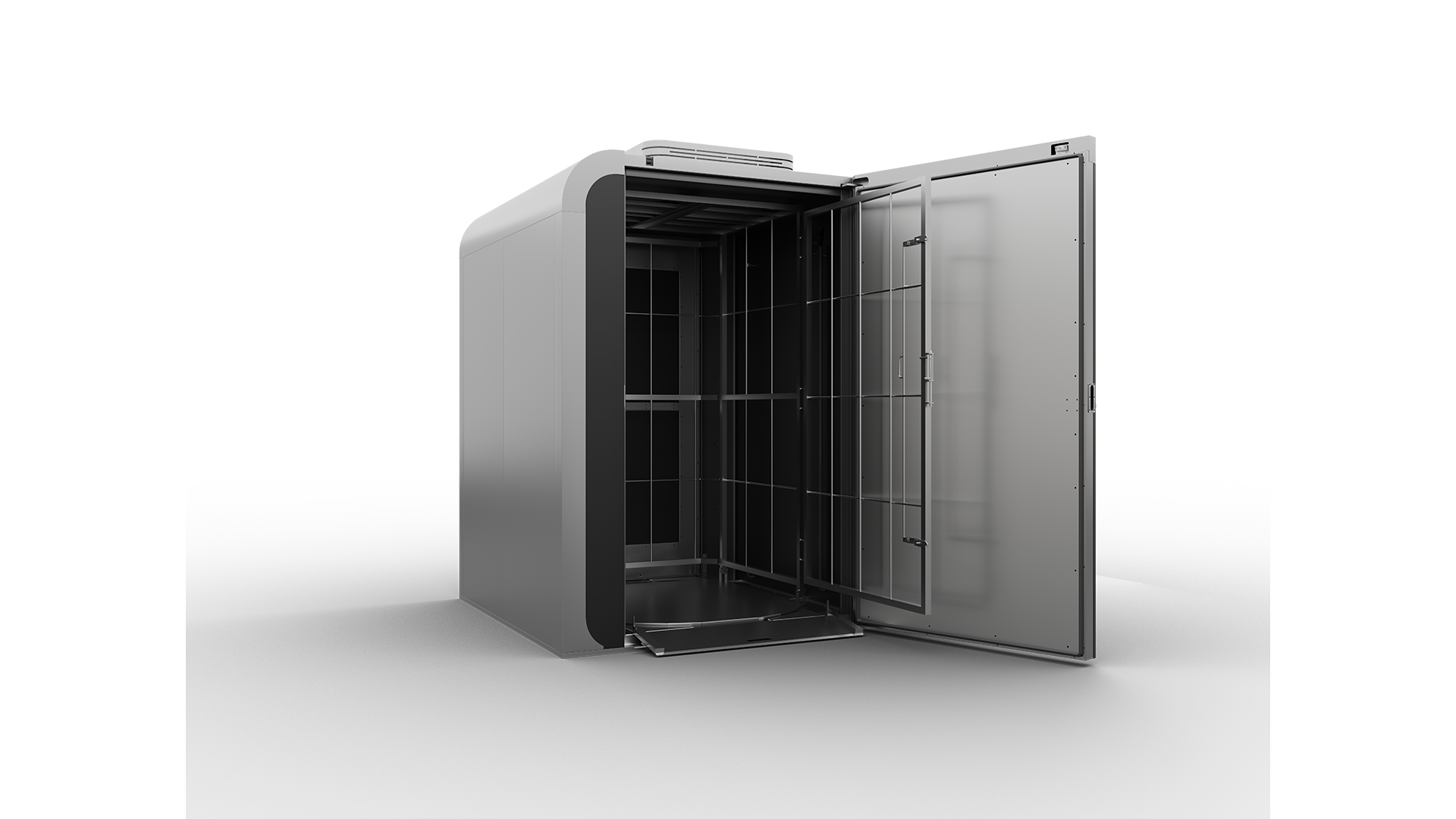

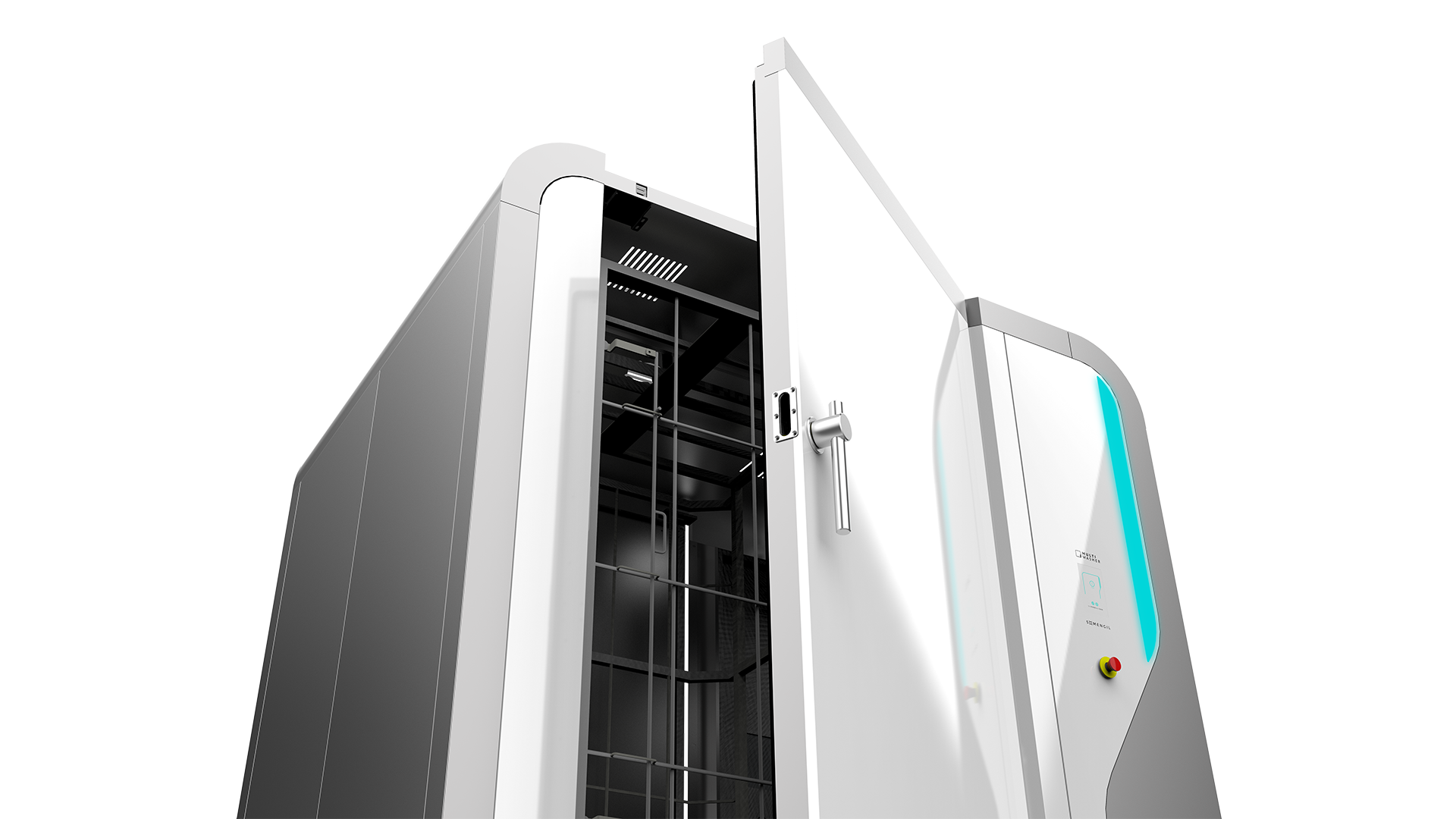

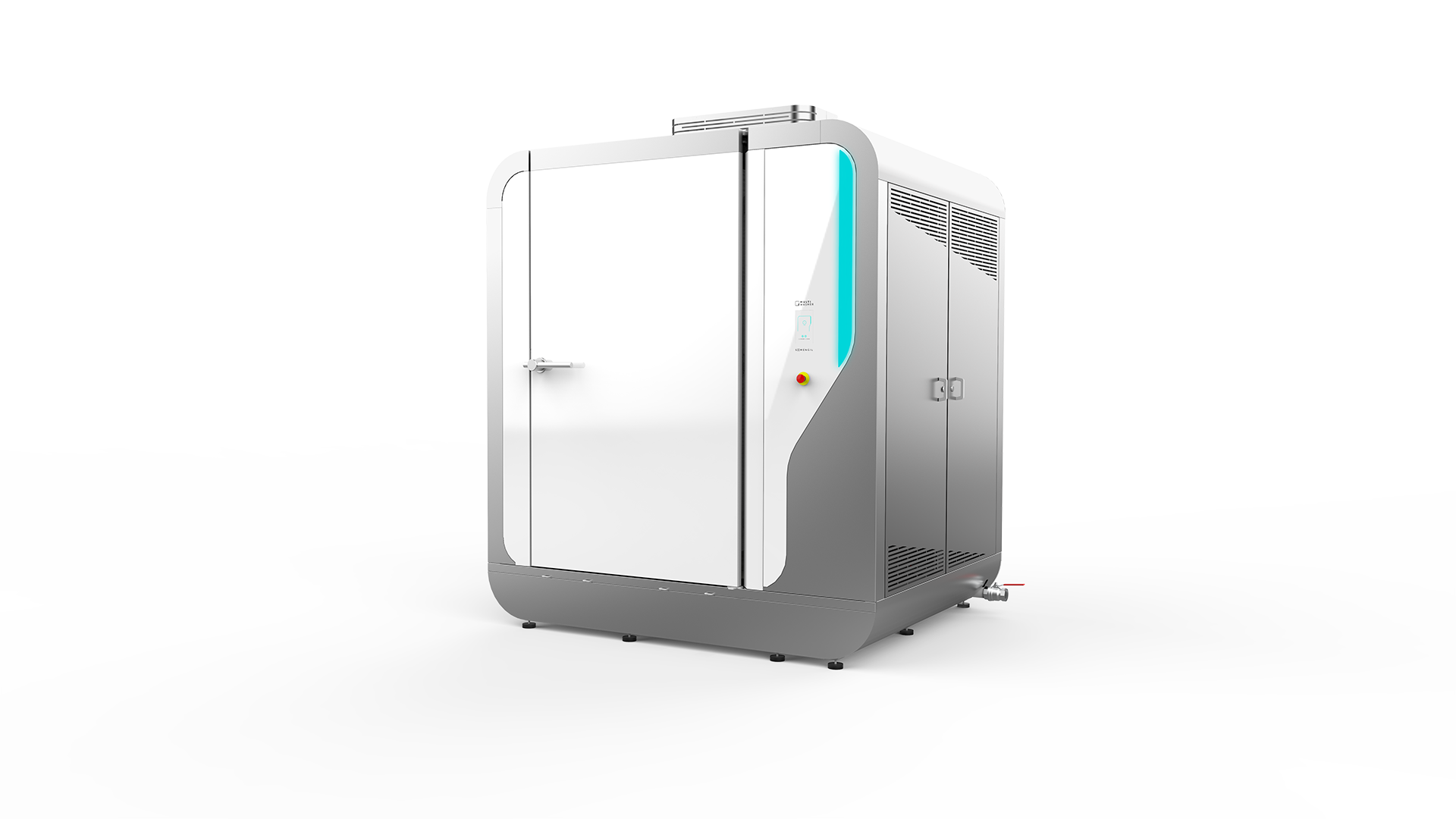

MultiWasher, a máquina que melhora os indicadores de qualidade

As empresas que desejam promover uma gestão de qualidade eficiente devem basear-se em indicadores de qualidade para melhor entender a realidade atual, prever falhas e tomar decisões fundamentadas.

Investir em qualidade também envolve contar com os equipamentos mais eficazes e eficientes. No caso específico da lavagem industrial, as empresas da área alimentar podem obter resultados com a MultiWasher. Esta máquina de última geração apresenta um desempenho sem precedentes quanto à higienização de qualquer tipo de utensílio, com um consumo sustentável de água, detergente e energia. Veja a MultiWasher em ação e comprove por si mesmo como elevar a qualidade dos seus processos de lavagem.

Você também pode gostar

Gestão / Artigos

Qual a verdadeira importância da higiene e segurança no trabalho?

Numa organização, os perigos estão em cada esquina, mesmo que não os consiga ver. Descubra como a higiene e segurança do trabalho podem ajudar a...

Publicado em 2022-11-10

Gestão / Artigos

“No futuro não vamos falar de Qualidade, mas sim de Melhoria Contínua”

Conversamos com Mário Fragoso, Quality Manager da Somengil, sobre práticas que vão desenvolver o conceito futuro de Qualidade e como esta atualiz...

Publicado em 2022-07-07

Portugal

Portugal United Kingdom

United Kingdom United States

United States France

France Spain

Spain Germany

Germany Romania

Romania Italy

Italy Czech Republic

Czech Republic Finland

Finland Hungary

Hungary Slovakia

Slovakia Greece

Greece Lithuania

Lithuania South Korea

South Korea Russia

Russia Saudi Arabia

Saudi Arabia Poland

Poland Brasil

Brasil Hebrew

Hebrew